日欣光电在多年显示技术升级的不断进步中,现已能基本实现在极端温度(-40℃至+80℃)下保证显示屏稳定工作,日欣光电在多年的经验总结中从材料科学、电路设计、温控策略、结构优化等多维度突破,日欣宽温技术的关键技术的详细解析总结如下

一、超低温(-40℃)环境下的技术方案

1.液晶材料与驱动优化

VA型液晶材料:采用垂直配向(VA)液晶,相比传统TN材料,其分子排列更稳定,低温流动性更强,可在40℃下避免结晶,确保响应速度不低于常温的80%。

驱动时序调整:日欣通过软件算法加宽触发时序(如从5μs扩展至20μs),补偿低温下液晶分子电特性漂移,确保信号有效触发。

电压补偿电路:动态调整驱动电压(±0.2V/℃),抵消低温导致的液晶阈值电压升高,维持对比度稳定。

2.背光系统低温适配

高压启动LED背光:使用特殊高压驱动电路(20003000V),在-40℃下强制点亮LED灯珠,利用其发热量间接加热液晶层(温度提升至10℃以上)。

日欣光电双模式背光设计:结合环境光传感器(ALS),在低温下切换至高亮度模式(2000nits),通过光热效应辅助升温。

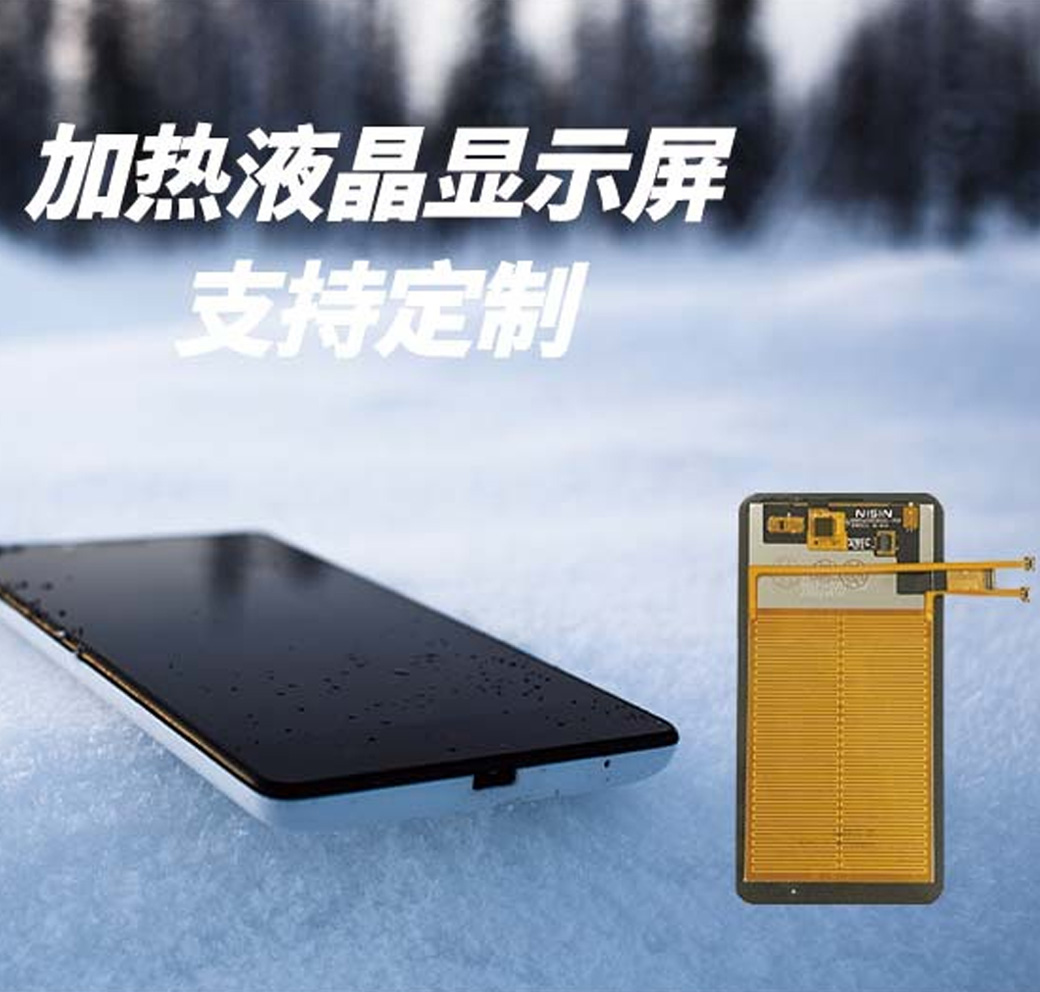

3.主动加热技术

PID温控算法:采用增量式PID控制(比例系数Kp=0.1,积分系数Ki=Kp/20),通过PWM调节功率电阻发热,以±0.5℃精度维持屏内恒温10℃。

日欣光电分布式加热膜:在屏幕边缘嵌入ITO加热膜(功耗≤5W),配合NTC温度传感器实现局部精准控温,避免整体功耗激增。

二、高温(+80℃)环境下的技术方案

1.液晶分子稳定性增强

高温液晶配方:掺杂耐热添加剂(如联苯类化合物),将清亮点(Clearing Point)提升至120℃,避免高温下液晶分子无序排列导致的显示模糊。

动态Gamma校正:根据温度传感器数据实时调整Gamma曲线(每10℃补偿0.05V),抵消高温导致的色彩饱和度下降。

2.散热与结构设计

多层散热架构:

相变材料层:在背光模组中集成石蜡基PCM(潜热≥200J/g),吸收瞬时高温热量。

石墨烯导热片:热导率1500W/mK,快速传导热量至金属框架。

日欣光电矩阵散热格栅:后壳设计蜂窝状散热孔(开孔率≥60%),配合强制风冷(风速2m/s)实现高效散热。

抗变形结构:

压靠部件弹性设计:采用带缺口的压靠部件实体部,允许±1.5mm热膨胀位移,避免高温导致的结构应力集中。

日欣光电舌板缓冲结构:后底壳内侧壁设置弧形内凹舌板,分散高温膨胀应力,防止紧固件变形。

3.电路与元器件耐高温设计

宽温元器件选型:

LED灯珠:采用陶瓷基板封装(耐温125℃),寿命>5万小时。

驱动IC:内置过温保护(OTP),在>85℃时自动降频10%。

三防涂层工艺:

PCB喷涂聚酰亚胺涂层(耐温260℃),防止高温氧化。

连接器镀金处理(厚度≥0.3μm),降低接触电阻温升。

三、跨温区协同技术

1.环境密封与防护

IP69K级密封:

前盖板边缘采用椭圆截面硅胶密封圈(压缩率30%),防尘防水同时缓冲热胀冷缩应力。

接口部位使用防脱落螺纹电源座(抗拉力≥50N),防止温度循环导致接触不良。

2.智能温控系统

多级温控策略:

温度区间 | 控制模式 | 技术手段 |

<20℃ | 自动加热 | PID+PWM+分布式加热膜 |

20~+60℃ | 自适应调节 | 动态Gamma+背光亮度补偿 |

>60℃ | 强制散热 | 风扇全速+驱动IC降频 |

日欣光电故障冗余设计:内置双NTC传感器,温差>5℃时启动自检程序,切换备用温控通道。

四、测试与可靠性验证

1.极端环境测试标准

低温测试:-40℃冷启动(≤30秒显示正常),-30℃连续工作500小时无残影。

高温测试:+85℃下背光亮度衰减≤10%,色彩偏移ΔE<3。

温度循环测试:-40℃↔+85℃循环100次,结构无开裂、密封无失效。

2.行业认证

军工级:通过MILSTD810H(冲击50G/11ms,振动5500Hz)。

车载级:符合AECQ100 Grade 2(40~+105℃)。

日欣技术挑战与未来趋势

1.功耗与散热平衡:需开发更低功耗的Micro LED背光(<5W@1000nits)。

2.材料极限突破:研发清亮点>150℃的液晶材料,适配工业窑炉等超高温场景。

3.智能化升级:集成AI预测算法,提前30秒预判温度变化并调整工作模式。

日欣光电通过多年宽温技术在各个领域方面的上的不断尝试与更新迭代,现宽温显示屏已实现在极地科考、沙漠油田、车载HUD等场景的可靠应用在各极端环境下都保持正常运行,未来日欣光电有信心将技术延展向更高更大的宽温域(-50℃~+120℃)以及更低的成本方向中演进。